北海道で、現代も

不完全な高断熱高気密住宅(寿命が短い!)(寒い...)が

建つ理由

住宅の省エネ・住環境・建物寿命問題は、現代でも解決していない!

北海道内で現在建てられている新築戸建て住宅は、暖かく、省エネで、結露もなく、50年以上の寿命がある。大事なのはデザインや価格だ、とお考えの方もいるかもしれません。しかし、2023年現在でも、寒い、暖房エネルギー消費が多すぎる家もまだ建てられています。壁の中の結露が木材を腐らせ、断熱材の性能を劣化させている寿命の短い住宅はあります。

人生で最も高い買い物は「住宅」。

一番長い時間を過ごすのも「住宅」。

にもかかわらず学校では良い家の建て方、良い住宅会社の見分け方は教えてくれませんでした。家を建てる人が自ら、断熱・気密・換気・暖房に関する最低限の知識を持たないと、快適で省エネ、そして寿命の長い家を建てられる住宅会社を見分けるのは困難です。

今回は、北海道の住宅が過去50年間でどのように改善されたか、現在もまだどんな課題があるのかをまとめました。ぜひお読みください。

北海道の住宅

厳しい寒さとの闘い

| 最高気温 | 最低気温 | |

|---|---|---|

| 札幌 | 36.3 | -13.2 |

| 旭川 | 35.5 | -24.1 |

| 函館 | 35.4 | -13.1 | 帯広 | 35.6 | -22.3 |

| 釧路 | 29.7 | -18.7 |

| 苫小牧 | 32.4 | -17.2 |

| 小樽 | 34.9 | -13.5 |

| 北見 | 37.1 | -25.0 |

| 室蘭 | 31.8 | -12.2 |

参考:気象庁 過去の気象データ検索

https://www.data.jma.go.jp/stats/etrn/index.php

このデータは2023年道内主要都市の最高気温と最低気温(気象庁)です。北海道の季節による寒暖の差は非常に大きく、特に盆地の旭川・帯広・北見などは、約60℃近い寒暖差があります。九州や関西などの住宅は暑さ対策が軸で寒さ対策はほどほど、でも乗り切れるかもしれません。

しかし北海道の住宅の場合は、寒さ対策はもちろん最重要。そして夏も30℃を超え、近年は猛暑も増えています。さらには昼夜の寒暖差も激しいことを踏まえると、気温の激変を和らげて、住人を守る高性能住宅が必要といえるでしょう。

もう一つ気になる点があります。北海道に大規模な自然災害が発生したとして、それがマイナス20℃近い真冬だったらどうなるでしょうか。避難所になるはずの体育館は断熱性能が低くて天井も高いので数台の暖房機程度では暖まりません。

「避難所が寒すぎて寝ることすらできない」という課題を北海道内の自治体、大学等は懸念し、対策を進めているところですが、世界的に見ても、積雪寒冷地に人口10万人以上の地方都市が3つもある国は稀です。避難所の防寒・暖房対策は現状では不十分な状況です。

北海道内の真冬では、災害時に避難所には避難できないかもしれない。そう覚悟し、自宅が停電になっても、数日は寒さに耐えられる性能を持った家を手に入れるという自衛策が必要です。

北海道の住宅で

断熱・気密化が始まった!

1950年~70年代

1. 本州と同様の仕様で建てられた住宅

1950年ころまでは、北海道の木造住宅も、本州の住宅とさほど変わらない仕様で家を建てていました。つまり夏の暑さをしのぐ風通しの良さを重視した住宅です。断熱材が薄い・あるいは入っていないので室内も冷え切ります。気密施工をしていないので、家の中に冷気が簡単に侵入します。こうした、断熱がほとんどなされていない住宅は家の中でも寒さに耐える暮らしでした。

2. 初期の断熱は「わらくず」や「おがくず」。ブロック造住宅も

少しでも家の中を暖かくしようと、1950年代以降、木造住宅に「わらくず」「おがくず」などを断熱材として使う動きがありましたが、吸湿性があるためカビが生える、ネズミが住み着きやすいなどの問題がありました。1960~70年代には道内各地の公営住宅・公社住宅でコンクリートブロックを使った「防寒住宅」が建設されました。耐火性能・気密性能が高く、戦後混乱期の木材供給不足も背景にありました。ただし断熱性能は不十分で、後述しますが結露問題も発生しました。

当時の木造住宅

3. グラスウール断熱材・アルミサッシが普及

転機となったのは1973年の第1次オイルショックでした。それまでの住宅では家を暖めるために、年間で3,000リットル以上の灯油が必要でしたが、灯油の高騰で、灯油の大量使用は事実上不可能になりました。この時期に安定供給が可能になった断熱材「グラスウール」を多くの住宅会社が採用。グラウスールを壁に張り巡らせる厚みが25ミリから50ミリ、そして100ミリへと厚くなっていきました。窓も木製の単板から、ペアガラス入りのアルミの二重サッシに変わり、北海道の木造住宅の断熱・気密性能は向上しました。

水蒸気・結露が木材を腐らせ、

断熱性能も落とす

1970年代

4. 北海道の住宅で床が落ちるナミダタケ被害が続出!社会問題に

壁に断熱材を100ミリ詰め込むなど、断熱性能強化で暖かくなった北海道の住宅で、1977年頃から、別の大問題が発生しました。新築から2年程度の住宅で1階の床下にナミダタケというキノコが発生し、床を支える木材などが腐って落ちるといった事例が1977年から79年の札幌市内だけでも200件近い報告があり、テレビ報道や、北海道議会でも扱われるなど社会問題化したのです。住宅性能向上に取り組んできた北海道内の住宅業界にとっても衝撃的な出来事であり、当初は原因も分からない状況でした。

床下に発生したナミダタケの綿状の菌糸

引用元: http://www.iesu.co.jp/shinbun/2003/15-7-5.htm#2

5. ナミダタケ被害の原因は?

新築住宅の床を腐らせたナミダタケは、低温や多湿を好む、木材組織を破壊する、菌糸をばらまいて急速に拡大するなどの性質がありました。当時の住宅は、このナミダタケが繁殖しやすい条件が揃っていました。

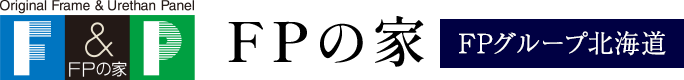

原因1 壁内結露

水蒸気は、多い方から少ない方にどんどん流れる性質があります。住宅の室内は、炊事や洗濯、人体からも水蒸気が発散され続けるので、室内の空気は多くの水蒸気を含んでいます。一方、冬の屋外は乾燥しています。つまり冬場は、室内の水蒸気は屋外に出ようとします。水蒸気は約100万分の2ミリという小さな分子なので壁のボードなども通り抜け、もし壁の中の温度が低ければ、そこで結露します。また、それ以上に、当時の住宅は気密性能が低い(気密施工という発想も無かった)ため、室内から壁に向かって空気漏れと湿気移動が生じ、壁内に水蒸気が移動し、壁の中の木材を腐らせ、カビやナミダタケの温床になり、断熱材の性能も悪化させました。

オイルショックを契機に、カナダ政府が開発を進めた、エネルギーを節約し高い居住環境を実現するツーバイフォー住宅「R-2000住宅」の施工マニュアルにも住宅内の湿気移動の仕組みが詳述されています

原因2 床下地盤からの放湿

現代の住宅では、床下の土から放湿される湿気を防ぐためにグランドカバーがされていますが当時はありませんでした。床下の土からの湿気供給、そして室内からの暖かい空気が床下に入り、ナミダタケの大繁殖が起きたと考えられています。

原因3 その他

当時は木材を未乾燥のまま住宅施工に使うのが一般的でした。それでも木材は徐々に乾燥するハズですが、室内や床下から多量の湿気供給がなされると乾燥できず、腐る原因になりました。また防腐処理の不徹底、床下換気の配慮不足、気密性能不足、その他も含めた複合的な要因で問題が生じたと考えられています。

水蒸気が住宅を劣化させる

厚い断熱材を施工するだけで省エネで暖かい家が実現する、という楽観的な考えは成立しないということを北海道の住宅業界は学びました。

「ナミダタケ被害」のような極端な問題は、現代ではほぼ見られなくなりました。北海道の住宅業界の知識・技術、そして建材の進歩などで問題はある程度抑えることができたのです。しかし、住宅リフォームで壁の中や床下を点検すれば、木材が腐ったり、断熱材が濡れて断熱性能が悪化しているケースは今でも珍しくありません。そして現在建てられている新築住宅でも、その根本原因が解決していないものもあります。

既存住宅の壁を剥がすと壁内で木材が腐り、断熱材も劣化しているケースも多い

壁や床下の木材が腐ると、住宅の耐震性能や寿命は急速に悪化します。壁の中の断熱材が、内部結露の影響で性能が落ちると、家は寒くなり、暖房費もかさみます。結露がカビを育て、室内にカビの胞子が舞えば、住人の健康にも悪影響が及びます。

住宅オーナーの知らないうちに、壁の中や床下で住宅の劣化が急速に進行し、築10~20年のメンテナンスやリフォームのタイミングでやっと発覚!大規模修繕が必要になりオーナーは愕然とする、という話は決して珍しくありません。メンテナンスやリフォームの費用がかかり、中古住宅としても高値で売ることが難しくなります。

住宅業界の専門紙・北海道住宅新聞社が、昭和59年、住宅会社向けに行った住宅セミナーの資料より。断熱材を厚くするだけでは断熱性能が発揮できない、壁内結露による木材の腐朽が進む点などを解説

戸建て住宅で、一ヶ月の暖房費(灯油代や電気代など)が10万円を超える経験をしている人もいます。暖房費を節約しようと冬場は使用する部屋数を減らして狭い空間で暮らす、寝る際には暖房を切り、その代わり掛け布団をたくさん掛けて寒さに耐えるなど、我慢や不便を強いられる住環境です。

お風呂や玄関ホール、2階の寝室、キッチンなど、暖房機がない部屋は特に寒く、暖かいリビングなどから、お風呂や脱衣室、トイレなどに移動する際に血圧が急変動し、心筋梗塞や脳卒中で倒れる、ヒートショックとよばれる現象が起きます。日本では交通事故死者数よりも多くの人が、住宅内の温度差が引き起こすヒートショックで亡くなっています。

「古民家」暮らしに憧れる人もたくさんいますが、北海道では、古民家を買う人がほとんどいないのは、断熱材のほぼ入っていない昔の家で暮らせるほど、北海道の冬の寒さは甘くないから、というのも一因です。

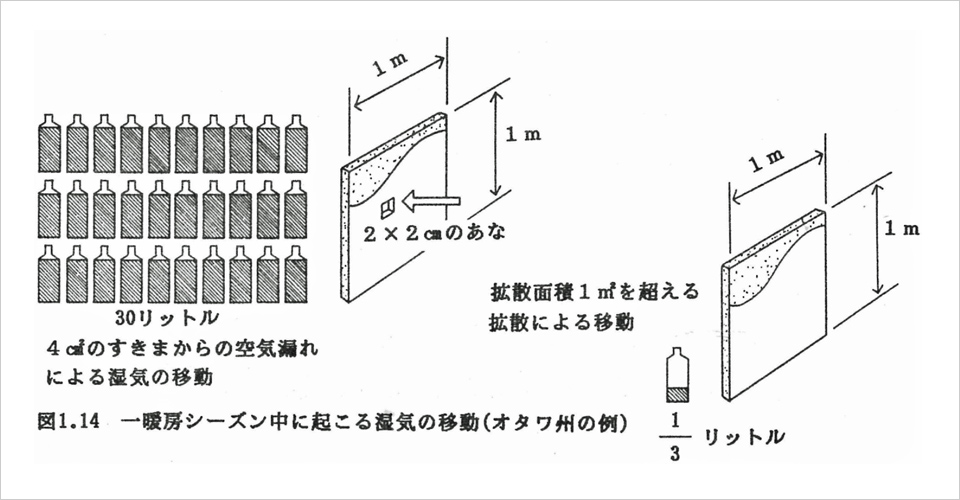

在来工法はどう対策したか?

では「少ない暖房費で暖かい家」そして「木材や断熱材が劣化しない高性能・長寿命住宅」はどうすれば実現するのでしょうか。

日本全国の木造住宅で主流を占める構法、在来構法を採用する北海道の住宅会社の場合、この問題に対し、

1. 気密性能を高め、室内の空気や水蒸気を壁内に極力入れない

2. 壁内の断熱材を適正に施工し断熱欠損を無くす

3. 床下から壁内を貫流する気流を止め、断熱材の性能を十分に発揮させる

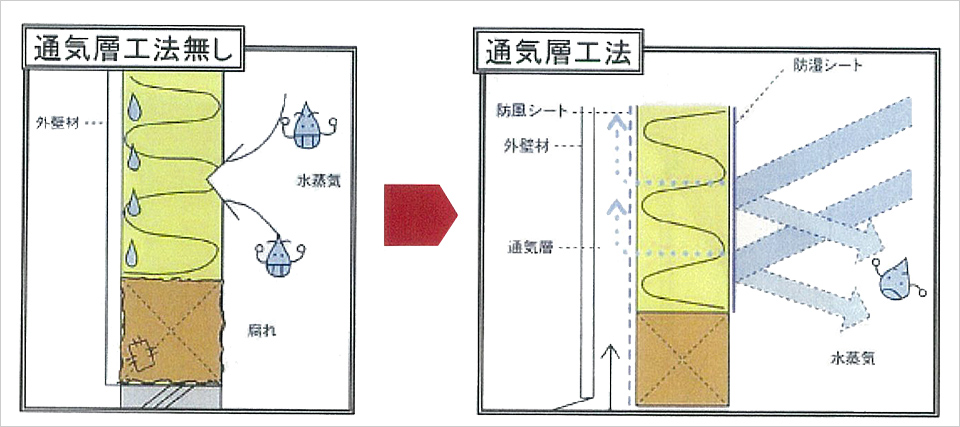

4. 壁内に溜まった結露を逃がす「通気層」を壁内に設置する

5. 厚手の防湿・気密シートやプレカットグラウスールの使用など建材の強化

6. 高性能換気設備の設置や全室暖房化

ほかにもありますが、こうした数多くの対策を、住宅会社の設計や現場の現場監督、大工や職人が理論と技術、そして意識の向上などを図りながら改善していきました。ツーバイフォー構法などでも、手法は異なりますが同様の対策を行っています。

こうした対策は、現代でも、住宅会社によって、理解度・必要なスキル・徹底するための意識の高さ、などに差があります。現場の大工・職人のスキルや責任感に依存する部分も多いため、現場の研修・教育の徹底と、気密測定などによるチェックなどを日々行わないと、不十分な性能の家が建つリスクは常にあります。

住宅の省エネ性能が注目される中で、北海道の住宅会社に限らず東北、関東、そして関西など日本中の住宅会社が、住宅の高断熱・高気密化に取り組むようになった今、この問題は日本全国の木造住宅の現場で発生している問題になりました。

こうした対策は手間とコストもかかります。お客様と契約し、完成引き渡しして1~2年では、こうした点は発覚しない点でもあります。目先の売上げや利益を優先する住宅会社なら、こうした部分は手抜きして、宣伝・営業・企画など別の面を頑張った方が・・・という発想にもなりかねません。

この段階で、別の解決策を見いだした住宅会社もあります。高断熱・高気密住宅の導入、そして前述の「内部結露」対策などを、いち早く取り組み、住宅性能の確保を現場の意識やスキルだけに依存せず、より安定した高性能住宅を実現する独自の技術を開発し、改善を続けている「FPの家」の取組です。

経年劣化しない本物の

高断熱高気密住宅づくり

FP北海道グループ

はじめに

「暖かく省エネで快適な住まいづくりは、現代の家づくりでは解決済み」と多くの方は思っているかもしれませんが、現実はそうではありません。

新築してから5年10年という短い期間でだんだん家が寒くなる、そして建物自体の寿命も30年程度しかもたない、そんな家が量産されているのが現実です。

そんな中で、私たちFPの家グループは、より安定性の高い高断熱高気密住宅を実現する独自の構法に取り組んでいます。

「FPの家」の解決策

グラウスール断熱に通気層工法を導入

「FPの家」グループは1970年に札幌の工務店としてスタート、住宅の断熱・気密など、住宅性能面を重視した家づくりを積極的に進めました。

1973年の第一次オイルショック、77年以降のナミダタケ被害を契機に、1980年に北欧のスウェーデン、デンマーク、ノルウェー、フィンランドの住宅を視察。そこにはマイナス30℃の寒さの中でも住宅内では、子どももお年寄りも半袖一枚で快適に暮らしている姿がありました。窓はペアガラス、公営住宅ではより高性能な木枠トリプルサッシの導入が検討され、壁内の内部結露対策として、壁の中のグラスウールの外側に空気層を設け、壁の中で結露しても空気層で乾かすという方法が採用されていました。

「FPの家」グループは北欧住宅のノウハウを学び、1981年に独自の通気層工法を開発。日本国内では最も早い時期の内部結露対策で、これによりグラスウールの断熱性能の劣化や木材の腐敗を減少させることができました。

通気層工法を開発、導入しました

次なる品質向上

木材の乾燥化・間仕切りパネル製造の機械化

グラスウールを精度良く施工し、通気層工法で内部結露対策も行う、気密シートと気密シートの継ぎ目に隙間が生じないように施工する、コンセントボックス廻りやタッカーの針穴など気密に欠損ができやすい場所を特に丁寧に施工するなど、気密性能も高めるための、大工育成と現場監督の強化に取り組みました。

しかし、大工教育と現場監理の徹底を進めながら施工の品質アップを図るのは、現場での手間と管理コストの増大を招き、工期が延び、住宅価格のアップにもつながってしまいました。

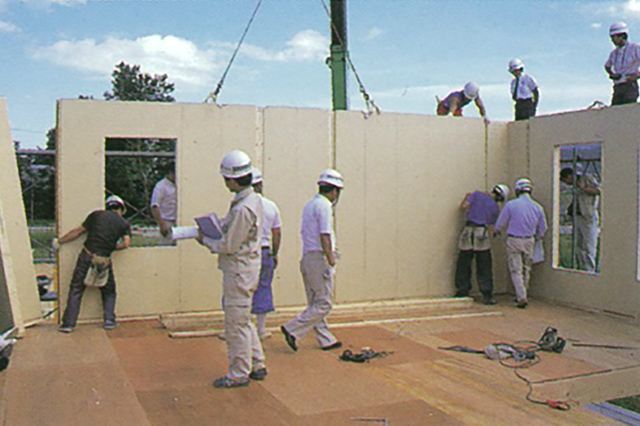

大工の育成・現場監督の徹底などがわかる当時の写真

「大工や職人の意識や施工レベルに頼り切るのではなく、もっと安定した高性能住宅を建てる仕組み」を開発したい。それが新たな課題でした。

別の課題もありました。高断熱高気密の家は室内が暖かいので、木材乾燥に伴う床鳴りや柱の割れなどの問題も発生しました。住宅会社としては異例でしたが、木材低温除湿乾燥室を自社で建設し、木材を低温でゆるやかに除湿乾燥しました。これで新築後1~2年後のトラブルが劇的に減りました。

現場施工中は雨も降りますし、厳冬期など厳しい天候の元では現場での施工精度確保が難しい場合もありました。そこで加工場も建設。木材のプレカットや乾燥、そして間仕切りのパネルの工場生産にも着手しました。住宅会社としては異例の取組で多額の設備投資も必要でした。仕事が減ることを心配した大工さんは当時猛烈に反対しました。しかし、より品質の精度を高め、同時に機械化によるコストダウンも図るために断行しました。

加工場でのプレカット加工

加工場から現場に搬入される部材を実際に使ってみた大工さんは、精度の高さに感心してくれました。住宅会社にもかかわらず、木材の加工や間仕切りパネルを工場生産までも行い性能・品質を追求する。それがFPパネルの開発につながっていきます。

断熱パネルの開発

住宅の性能・品質確保を現場の意識やスキルだけに依存していては、安定した住宅性能は保証できない。技術・性能面で特化した住宅会社だからこそ、その点は決して妥協せず、何か解決策を見いだしたい。

断熱施工を工場で行い、精度の高い壁や床を現場で組み立てる「パネル化」の検討を1985年に開始しました。既に柱や梁のプレカット化、室内間仕切り壁のパネル化は実用化していましたので、外壁や床の断熱パネルにもそれを応用する発想でした。

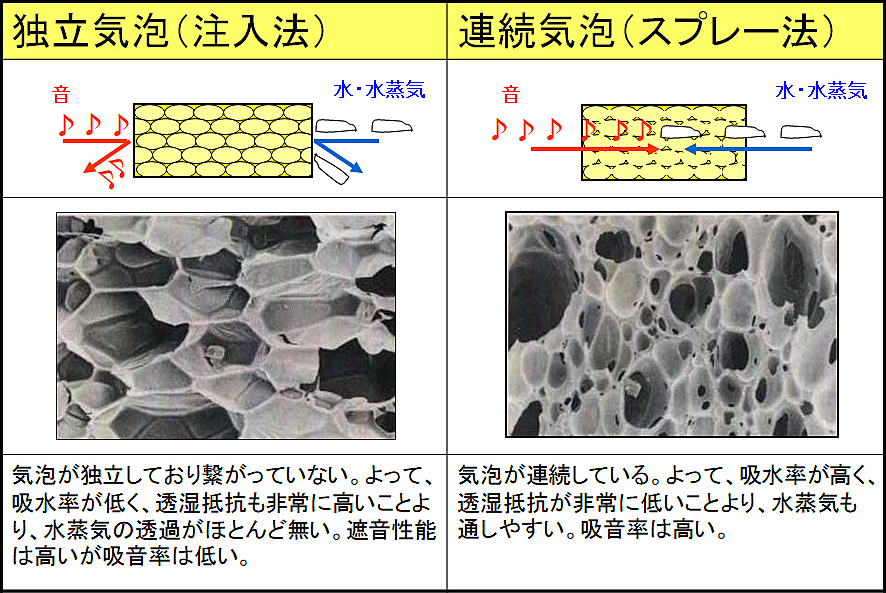

断熱パネルの製造で第1の検討課題は、どの断熱材を採用するかでした。グラスウールやロックウールのような繊維系断熱材も検討しましたが、水蒸気浸透率や保湿性が高い点などが難点でした。

そこで私たちは、断熱材が独立気泡構造のため水を吸わない、水や湿気の侵入による抵抗力も高い、素材自体が結露しにくく、強力な接着力もある「硬質ウレタンフォーム」に着目しました。ウレタンは冷蔵庫の断熱材として広く採用される断熱性能の高い素材です。現場発泡のウレタンもビルや倉庫、マンションなどでも使用されています。

パネルの間に硬質発泡ウレタンを隙間無く注入して断熱パネルを作れば、断熱性能が高いうえに、パネル自体が気密層にもなり壁内の内部結露の問題は無縁で木材を腐らせる心配もない、という発想でした。

FPパネルが

優れた断熱性能を発揮する理由

現場でウレタンを吹き付ける方法では、厚みにムラができ、薄いと断熱性能が不十分、厚すぎると表面のスキン層(発泡プラスチックを成型する際に発生する、部材表面の密度の高い層のこと)をカットしなければなりません。あるいはウレタンパネルを工場生産する場合でも、一度大きく製造してからカットする方式だとスキン層を切断することになります。

マンションや倉庫などの建設現場で使われる硬質ウレタンフォームは、ウレタンの気泡が連続していて、水蒸気を含むリスクがあります。FPパネルのウレタンは独立気泡である上に、工場で高圧発泡しているので気泡が細かく均一です。密度が高いため、断熱性能がより高まり、水も吸わない、そして経年劣化も少なくなります。

断熱材内部の気泡構造。左がFPパネル(独立気泡)で、気泡が独立しているため、

吸水率が低く、透湿抵抗が高いので水蒸気の透過がほとんどありません。

しかし表面のスキン層は発泡プラスチック系断熱材の命であり、断熱性能を確保するガスが流出するのを防いだり、水蒸気を吸収させない大事な役割があります。そこでウレタンの良さを活かしつつ、確実な断熱性能を発揮させるために、工場で木枠の中にウレタンを高圧注入して、6面のどのスキン層もカットせずに生産するという方法にたどり着いたのです。

そのため数十年経っても断熱性能が変わらず、暖かい家は暖かいままに、リフォーム時には再利用が可能となるのです。

スキン層とは?

スキン層とは発泡プラスチック系断熱材を成型する際に発生する、表面の密度の高い層の事を指します。

発泡プラスチック系の断熱材は、発泡ガスが抜けて空気と置換されるために経年劣化すると言われることがあります。

これは、『スキン層の有無によるガスの置換が問題』とされ、一時、Q値計算する場合にその経年劣化分を加味した計算をするような指導がありましたが、すぐ消えました。

スキン層をわかりやすく例えると、食パンを焼き上げた状態、つまり表面の6面が茶色くて硬い部分(パンの耳と呼ばれる部分)と中の白い部分を比べると、硬い部分は詰まっていて穴も少なくなっています。

発泡プラスチック系断熱材も同様で、この硬い部分があるかどうか、樹脂成分と発泡ガスのブレンド技術や製造方法の違いになどによって経年劣化に影響する場合があります。

一般的に販売されているボード状の断熱材は、このスキン層をカットして形を整え、市場に出回っています。製造方法により、裏表にのみスキン層があるものや4面にスキン層があるもの、6面全てにスキン層があるものなどがあります。

FPパネルは四方に木枠を組み、表面にクラフト紙を張り、その中にウレタンフォームを充填し、圧力を掛け、内部の発泡を均一になるよう製造しています。

スキン層は木枠およびクラフト紙の内側に存在します。つまり6面全てがスキン層につつまれている訳です。

発泡プラスチック系断熱材が痩せるとか経年劣化するというようなことがないようにするためにも、この『スキン層』があるかどうかは大事な要素の1つなのです。

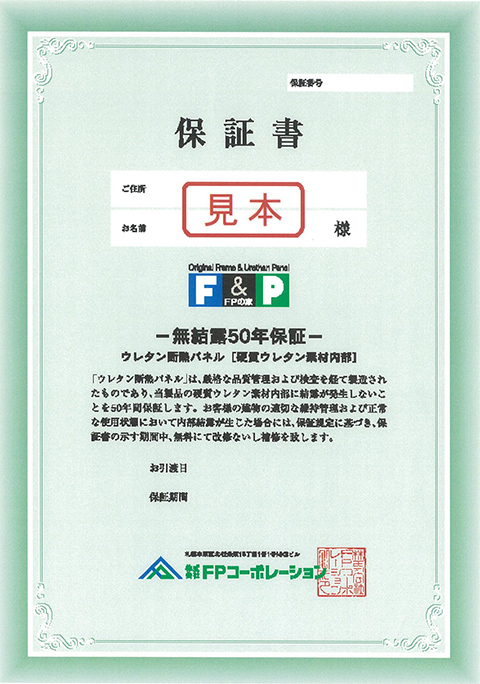

FPパネルが経年劣化が少なく、吸水もほとんどなく水に強いからこそ、無結露50年保証も発行できるわけです。

FPグループのFPパネルは、工場で硬質ウレタンフォームを隙間無く正確に充填するため、断熱性能にムラがなく、それ自体が水分を吸収しない上に、外壁側に通気層を設け万が一壁の中に湿気が侵入しても排出する仕組みになっており、木材が腐る、断熱性能が経年劣化することを防ぐことができます。壁内結露のリスクをクリアできるので、FPグループはFPパネルの無結露50年保証を行っています。

ウレタンの原液は、フィンランドでウレタンパネルを使った住宅建設で20年以上の実績があったフィンランドの「YIT社」と提携し、ノウハウを吸収し、ウレタンパネル製造メーカーであるFPコーポレーションの自社工場で製造しています。ウレタンの気泡の中に入っているガスは二酸化炭素です。水発泡方式を採用し二酸化炭素をウレタンのガスとして実用化したのは世界初で三菱化学㈱と共同開発し、平成11年に発表しました。

FPパネル完成

住宅の断熱材として硬質ウレタンフォームの断熱パネルを採用すると、当時のコスト比較でグラスウールの5倍近いコストがかかりました。しかしどの住宅会社の住宅よりも一番断熱性能が高く、しかも20年、30年、それ以上長く経過しても断熱性能が劣化しない、自信を持ってお客様にお勧めできる断熱材を開発することに決めました。

製造は、まず工場で木枠パネルを作り、プレス機でブレンドした液体のウレタンを高圧発泡で注入します。中で強固に固まり木枠としっかり接着します。木枠は乾燥剤とはいえ1ミリや2ミリ程度は経年で乾燥収縮しますが、その程度なら問題無く追従し隙間はできません。

圧力をかけたプレス機の中で木枠の内部に硬質ウレタンを注入発泡します。そのため木材との接合部分など、細かい隙間にも完全に充填することができ、高密度・高強度の「ウレタン発泡パネル」となります。

こうして完成したFPパネルは、803×2850ミリのパネル一枚が約20キロほどの重量があります。このFPパネルを住宅建設現場に搬入し、大工が大きな木づちで上下左右に隙間が無くなるように柱梁にはめ込みます。

FPパネルの中には硬質ウレタンは隙間なく、密度高く充填されていて、FPパネル自体が強力が面材になっていて、断熱性能のムラがないだけでなく耐震性能の確保にも貢献します。とはいえ念には念を入れ、住宅完成後には気密測定を全棟で行い、本当に隙間がないか、また、換気の風量測定も行い、計画通りの換気量を確保しているか、施工ミスがないかなど点検します。

FPの家はFPパネルを使った壁と床の断熱、気密性能の強化を軸に、屋根はセルローズファイバーのブローイング等を採用しています(※オプションとして屋根用ウレタンパネルも用意しています)。また、住宅の外皮性能は断熱材以外に性能維持商品としてサッシや玄関ドア、換気システムにも基準を設けており、FP技術指導員がFPの家を扱う会社に必ず一人はいなくてはいけません。いくつもの条件をクリアして初めてFPの家を名乗れます。

「FPの家」の会員には、技術資格制度が適用され、施工・技術指導と検査、気密測定などが義務化されます。講習は毎年定期的に行い、試験に合格した方だけが「FP技術指導員」として認定されます。

30年後の断熱材も

劣化していない

実際に、FPの家のリフォームや増築の際に、壁を剥がして見てみると、どの住宅でもパネルは全くといって良いほど経年劣化していません。お客さんからFPの家はずっと暖かい、性能がいい、本当にいいものを作ったとお褒めの言葉をいただいています。

内部結露が発生しないので雨漏りがない限りは濡れることもありません。スキン層があり、独立気泡なので、ウレタン内のガスもパネルの外に逃げることがなく、断熱性能が低下しないのです。そのため、築20年、30年の段階で、外装や屋根、間取りや住設機器などの老朽化に伴うリフォームなどをお客様が行う際、壁内の断熱性能に問題が生じていて、断熱改修をしなければならない、というケースが一軒も発生していないのです。FPの家は過去に全国で4万件以上建てられているのです。

お値段以上の価値がある

FPの家は、これほど断熱性能や耐久性が経年劣化しないことにこだわり、気密施工や換気なども含めた厳しい性能を要求しています。また北海道内の住宅会社は、壁の合板をOSB合板にしている会社が大半ですが、FPパネルは、より湿気や水に強いMDFを採用するなど、お客様の気付かない部分でも、より耐久性、品質が定かな製品を厳選しています。そうしたこともあってFPの家は一般的な住宅に比べ、100~150万円ほど高くなります。しかし、冬に毎月お支払いする暖房費が大幅に削減でき、しかも日々暖かい暮らしが実現できます。20年後前後で発生するリフォームでも、断熱材の入れ替えが必要ありませんので、その分で数百万円のリフォーム費用が削減できます。

最後に

災害にも強いFPパネル

結露というと、窓面に水滴ができる現象を思い浮かべる方が多いと思います。しかしより大きな問題を生む結露は壁の中に発生し、木材を腐らせ、断熱性能を悪化させる壁内結露です。

FPパネルは、断熱性能が劣化しない、高性能で耐久性の高い住宅を実現しようと開発しました。その結果、壁内に充填されたウレタンが住宅の強度も高めました。東日本大震災や熊本地震、そして全国各地で発生する洪水などで、FPの家が、津波が洪水の水や泥を室内に侵入させなかったという報告が多々あります。

左の写真は東日本大震災で津波に耐え、流木によって壁が壊された「FPの家」です。

以前の住宅に使われていたFPパネルは、津波に襲われても性能、品質に問題が無かったため、外壁を修繕し、一部破損した床パネルの交換するだけで住み続けることができました(右の写真)。

1998年に発生した高知の大水害では、住宅展示場内の約10社のモデルハウス展示場が水没しました。しかしFPの家のモデルハウスは、外壁などを高圧洗浄し乾燥、クロスを張り替えるなどの作業を行うだけで再利用できました。このモデルハウスに施工されたFPパネルは、お客様の要望で販売され、新築住宅に問題なく再利用できました。FPパネルは災害時に人の命と財産を守り、補修を行えば再利用もできます。

2003年高知大水害で床上2メートルまで泥水に浸かったモデルハウス。災害後に内装仕上げを剥がすと下地が濡れていました。

災害後も洗浄してモデルハウスとして継続使用しました。5年間の展示期間を終え解体

水害に遭ったにもかかわらずFPの家は壁や床パネルの断熱性能の劣化や反りなどの変形もありませんでした

FPウレタン断熱パネル(筋交いなし壁パネル)は、壁倍率2.1倍の国土交通大臣認定を取得しています。耐力面材や筋交いのないパネル枠と一体成型された硬質ウレタンフォームが主耐力として認められた壁倍率の大臣認定は、業界初(「FPの家グループ調査)です。

壁の中に、断熱性能も耐久性も高いパネルが施工されているのでFPも家は経年劣化が少なくて長持ちします。家を建てて20年、30年経過したとき、FPの家の本当の価値が見えてくるのです。

住宅は、わかりやすい宣伝文句、安さ、見た目で一目瞭然の差でPRした方がよく売れます。

でも我々は、あえて、壁の中の断熱材が劣化しない、長く暮らしているうちに魅力がわかる、そういう商品を売っています。

FPの家を選んで頂くお客様は、その価値を評価していただいているのです。